Cómo establecer una línea de producción eficiente de clasificación de cenizas de fondo de incineración

Cómo construir unalíneaeficientede clasificación decenizas de fondo de horno: una guía completa desde la planificación hasta el funcionamiento

El núcleo del establecimiento de una línea de producción eficiente reside en lo siguiente: "Un proceso adecuado es el alma, un equipo fiable es el alma y un funcionamiento profesional es la sangre".

Fase 1: Preparación previa y planificación científica (la piedra angular del éxito)

1. Caracterización de la materia prima: conocer al enemigo y a uno mismo

Esta es la base de todo diseño. Su escoria debe analizarse en detalle:

-

Propiedades físicas: distribución granulométrica, humedad, viscosidad, densidad aparente.

-

Composición química: definir el contenido aproximado de hierro, cobre, aluminio, acero inoxidable, metales preciosos. Esta es la clave para predecir la eficiencia económica.

-

Grado de disociación del metal: entender el estado de combinación del metal y la escoria, y decidir el proceso de trituración.

2. Aclarar objetivos y posicionamiento - Adaptarse al tamaño

-

Tamaño de procesamiento: determinar la capacidad de procesamiento diaria/hora (por ejemplo, 20 toneladas/hora o 1.000 toneladas/día).

-

Solución de producto: ¿centrarse en el reciclado de los metales principales (opción A: tipo de reciclado de metales), o dedicarse al tratamiento en profundidad de los estériles para lograr un aprovechamiento cuantitativo completo (opción B: tipo de aprovechamiento integral)?

-

2. Expectativas de inversión y rendimiento: unos objetivos financieros claros influirán directamente en la selección de equipos y el grado de automatización.

3. Planificación del emplazamiento y cumplimiento de la normativa medioambiental

-

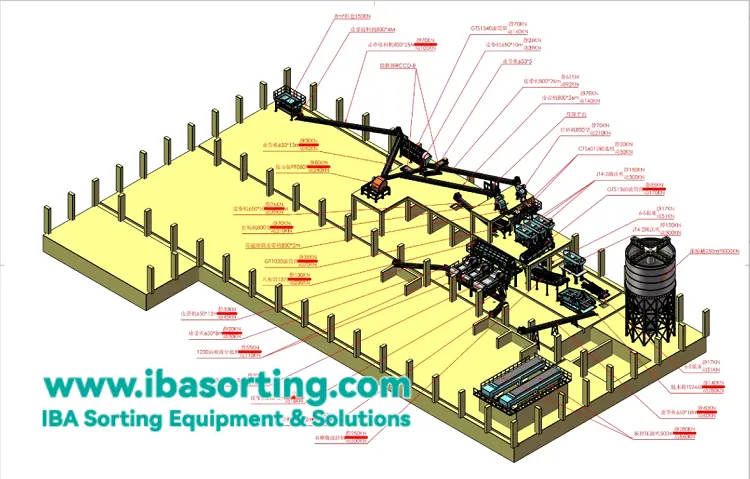

Disposición de las instalaciones: planificación científica de la disposición de los equipos, el flujo logístico, el espacio de mantenimiento y el patio de productos acabados para garantizar una logística fluida y un funcionamiento seguro.

-

Aprobación de la protección medioambiental: Comprender de antemano los requisitos locales de protección medioambiental en materia de ruido, circulación de agua, polvo, etc., y asegurarse de que se cumplen todas las normativas en la fase de diseño del programa.

Fase II: Diseño del proceso central y selección de equipos (para crear un núcleo duro "eficiente")

1. Diseño del proceso - anteproyecto

A partir del análisis de la materia prima y los objetivos del proyecto, se diseña la ruta óptima del proceso. Un proceso clásico y eficiente es el siguiente:Alimentación uniforme → Tamizado y eliminación de residuos → Trituración y disociación → Separación magnética (para recuperar el hierro) → Separación por corrientes de Foucault (para recuperar el cobre y el aluminio) → Separación por gravedad (para recuperar el acero inoxidable y los metales preciosos) → Deshidratación y filtración por prensa → Salida de los productos acabados.

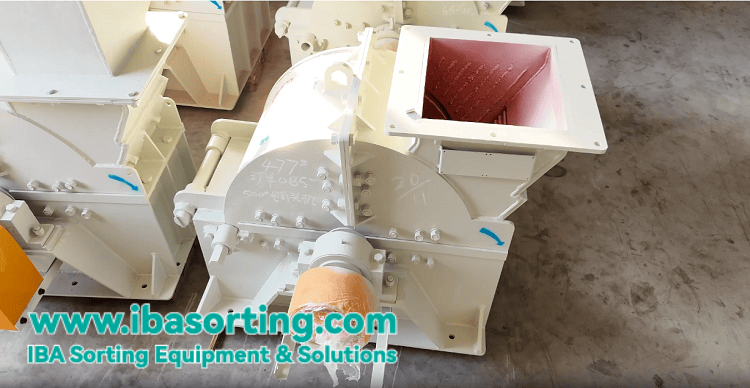

2. Selección y configuración de equipos - Reforzar huesos y huesos

-

En lugar de buscar la máquina individual más cara, buscamos el sistema óptimo: garantizar la adecuación de la capacidad de procesamiento entre los equipos y evitar los cuellos de botella.

-

Se da prioridad al rendimiento de los equipos clave:

-

Trituradora: la homogeneidad del tamaño de las partículas es un requisito previo para lograr un alto índice de clasificación.

-

Separador magnético: deben utilizarse imanes permanentes de alta potencia para garantizar la tasa de recuperación de hierro.

-

Clasificador por corrientes de Foucault: su eficacia y precisión de clasificación determinan directamente los ingresos de metales no férreos.

-

Filtro prensa: es la clave para la protección del medio ambiente y el aprovechamiento de los residuos.

-

-

Automatización y control inteligente: la adopción del sistema de control central PLC puede reducir significativamente la mano de obra, estabilizar los parámetros del proceso y mejorar la eficiencia general.

→ Nuestra ventaja: Como contratista llave en mano con capacidades independientes de I+D y fabricación, podemos garantizar la adecuación del rendimiento y la sinergia del sistema de todos los equipos principales (trituración, cribado, separación magnética, corrientes de Foucault, clasificación por gravedad, deshidratación) para salvaguardar la eficiencia desde la raíz.

Fase III: Implementación profesional e integración del sistema (del proyecto a la realidad)

1. Seleccionar el modelo EPC llave en mano: cosas profesionales para gente profesional

Cooperar con un contratista general con capacidades de diseño, adquisición y construcción puede evitar las molestias de la coordinación entre varias partes, aclarar el cuerpo principal de responsabilidad, garantizar que el proyecto se complete a tiempo, dentro del presupuesto y con calidad, y en última instancia obtener una línea de producción de tratamiento de cenizas de fondo de incineración plug-and-play, óptimamente integrada.

2. Instalación y puesta en marcha estrictas

-

Instalación normalizada: un equipo de ingenieros experimentados guía la instalación para garantizar una base sólida y una alineación precisa.

-

Puesta en marcha y optimización del sistema: es el paso clave para "enroscar" las máquinas individuales. Llevaremos a cabo:

-

Depuración en vacío: comprobación del estado de funcionamiento de los equipos.

-

Puesta en marcha con carga: funcionamiento con material, optimizando gradualmente los parámetros de funcionamiento de cada equipo (por ejemplo, volumen de alimentación, frecuencia, caudal de agua, etc.).

-

Evaluación del rendimiento: garantizar que la línea de producción cumple la capacidad de tratamiento contratada.

-

Fase IV: Funcionamiento científico y optimización continua (para garantizar una "alta eficacia a largo plazo")

1. Formación profesional y funcionamiento normalizado

Proporcione formación sistemática a su equipo de operación y mantenimiento para garantizar que se familiarizan con el proceso, dominan los puntos clave del funcionamiento de los equipos y las habilidades de mantenimiento diario.

2. Sistema de mantenimiento preventivo

Establezca un programa regular de inspección, mantenimiento y sustitución de piezas de desgaste para evitar problemas antes de que se produzcan y reducir significativamente el riesgo de paradas imprevistas.

3. Gestión de datos y mejora continua

Registre datos diarios como el volumen de procesamiento, el volumen de recuperación de metal, el consumo de energía y el consumo de piezas consumibles. Mediante el análisis de datos, se pueden identificar posibles problemas y llevar a cabo una microoptimización de forma continua, mejorando así continuamente la eficiencia de la línea de producción.

Factores de éxito de una línea de producción eficiente

Para construir una línea de clasificación de cenizas de fondo de horno de incineración eficiente, tenga en cuenta los cuatro puntos siguientes:

-

Empezar con análisis científicos: negarse a tomar decisiones "de cabeza" y utilizar los datos experimentales de la materia prima para guiar el diseño del proceso.

-

Conviértase en la optimización del sistema: elija al proveedor que pueda proporcionar una combinación sinérgica de la solución de toda la línea, en lugar de un mosaico de una sola máquina.

-

Estabilidad en la integración profesional: confiar en un equipo EPC profesional para la integración y puesta en marcha para garantizar la calidad del aterrizaje del proyecto.

-

Larga vida útil: establecer un sistema científico de funcionamiento y mantenimiento para lograr un funcionamiento estable y eficiente a largo plazo.

Estamos comprometidos a convertirnos en su socio integral, no sólo para proporcionar equipos, sino también para proporcionar una gama completa de servicios de planificación de proyectos, diseño de procesos, fabricación de equipos, instalación y puesta en marcha de apoyo operativo, para asegurar que su inversión en la línea de producción de tratamiento de cenizas de fondo de incineración desde el primer día en la pista de alta eficiencia y rentabilidad.

Si está pensando en instalar una línea de clasificación de cenizas de fondo de incineración, no dude en ponerse en contacto con nosotros.